Оставьте заявку

Мы обязательно свяжемся с вами

#SIU_новости 23.11.2020

Технология DMT (Direct Metal Tooling) – это запатентованная разработка компании InssTek, которая по стандартам ASTM классифицирована как метод прямого распределения энергии (DED). Методика дает возможность быстро изготавливать объекты сложной конфигурации. Оборудование, функционирующее на базе DMT-принципов, востребовано в разнообразных отраслях индустрии, включая медицину, оборонный и авиакосмический сектор.

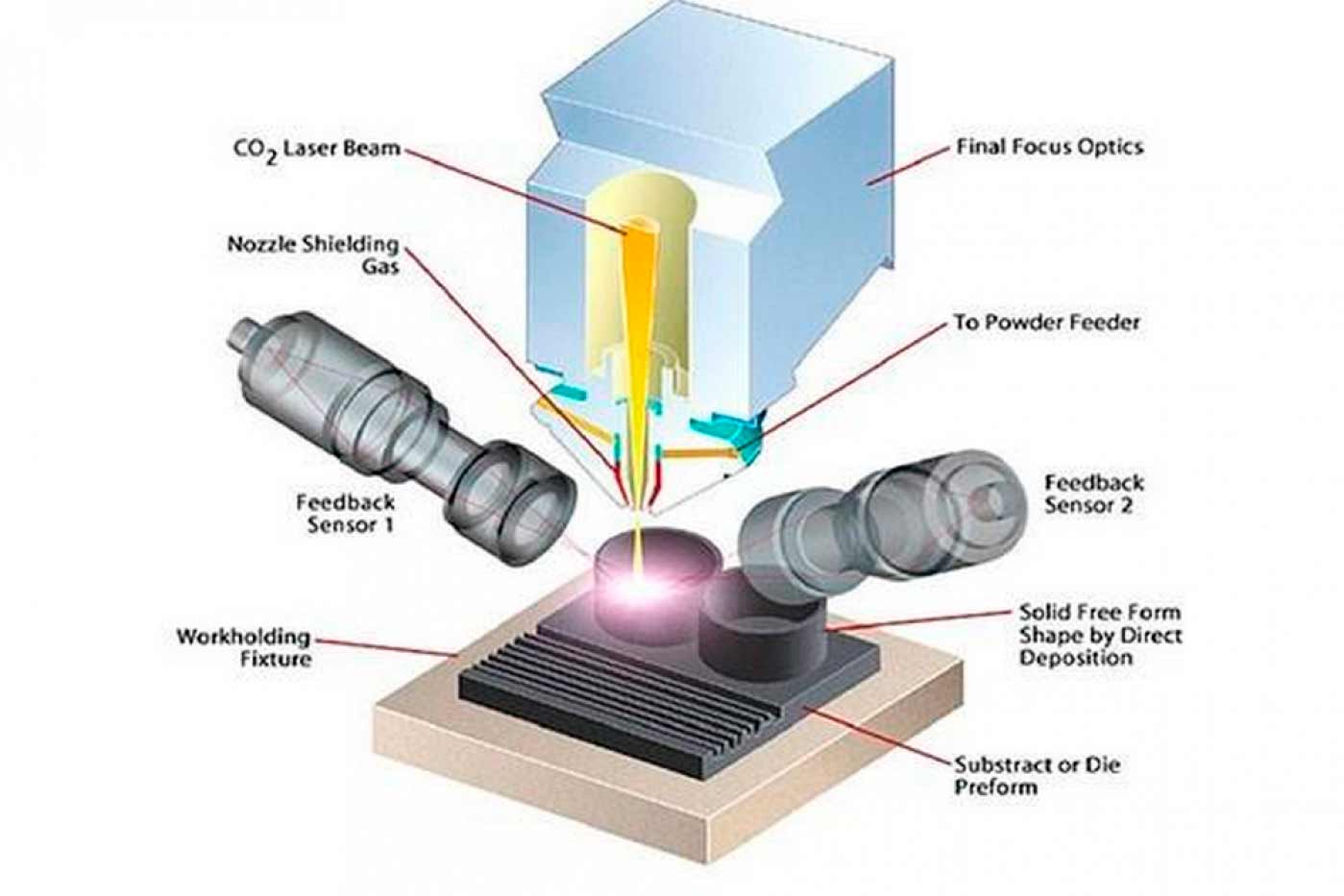

Инновация предполагает осуществление объемной печати способом прямого послойного построения. Устройства, работающие по DMT-методике, сплавляют порошок лазером точно по CAD-модели.

Главное различие с другими разработками состоит в механизме подачи мелкодисперсного материала. При реализации DMT процесса порошок в установленном объеме дозировано направляется в зону расплава, сформированную лазером. В данной вариации аддитивного производства применяется направленная энергия, из-за чего осаждение сырья выполняется в определенной точке построения.

Принцип действия системы:

1. CAD-модель загружается в устройство, где специальное программное обеспечение разделяет ее на слои.

2. Высокомощный лазерный луч создает на поверхности металла ванну расплава: в эту же точку подаются сферичные частицы.

3. Гранулы расплавляются лазером и быстро затвердивают.

4. Лазерный луч передвигается по установленной программой траектории и слоями выстраивает изделие.

Для обеспечения точности распечатки тщательно настраивается толщина наплавляемого уровня. В аппаратах бренда есть схема подбора модулей для подачи сырья, позволяющих регулировать ширину слоя.

DMT-технология печати выделяется пластичностью воплощения. Разработаны 2 метода использования инновации:

• простое построение (для изготовления металлических объектов «с нуля»);

• гибридное наращивание (сочетание классических способов работы со сплавами и объемной печати).

В целях экономного расходования ресурсов иногда технологический принцип применяют для наслоения металлической структуры на заготовки, полученные привычными заводскими способами. При построении моделей сложной конфигурации используется штамповка, выполненная на фрезерном станке либо посредством литья. Конечная форма детали выстраивается на трехмерном принтере.

• совместимость со множеством коммерчески доступных ресурсов;

• возможность производства элементов из композитных компонентов – можно выращивать объекты из слоев 2 и более разнообразных сплавов, соединение пластов происходит на уровне молекул;

• способность выстраивать многослойные структуры;

• пригодность для нанесения защитных покрытий, оберегают предметы от неблагоприятного воздействия внешней среды и эксплуатационного износа;

• усиленные механические свойства – повышенная плотность, отсутствие внутренних дефектов, прочность, сопоставимая с кованными образцами;

• наличие системы автоматического воспроизведения шаблона – техника помогает реставрировать трехмерные структуры с изогнутой поверхностью посредством интуитивного моделирования испорченной части изделия;

• базовые принципы DMT-технологии обеспечивают масштабирование рабочей зоны;

• порошковый металл расплавляется полностью и в ходе построения, не оставляет технологических отходов.

Восстановление и реконструкция поврежденных деталей – сильная сторона разработки. Ремонт посредством 3D-печати гарантирует восстановление всех эксплуатационных характеристик и функциональных показателей деталей.

Существенная доля 3D-устройств работает исключительно с дорогими металлопорошковыми материалами, рекомендуемыми изготовителем. DMT не устанавливает строгих критериев к используемым порошкам, что дает шанс уменьшить затраты на печать.

DED-принтеры совместимы с разнообразными вариациями следующих металлов:

• титан;

• сталь;

• медь и бронза;

• сплав кобальт-хром;

• никель;

• алюминий;

• олово;

• вольфрам.

Использование перечисленных порошков в DMT-технологии успешно отрабатывалось не один раз. Компоненты для DED-аппаратов отличаются крупной величиной гранул – 45-150 мкм. При применении методики необязательно обеспечивать полную загрузку всего объема рабочей зоны.

В обрабатывающих центрах компании внедрена брендовая вибрационная методология непрерывного продвижения порошкообразного сплава, с варьирующейся в значительном диапазоне скоростью автоподачи. Блок, отвечающий за распределение порошка CVM (Clogged vibration method), состоит из бункера, устройства выдачи и разделителя сыпучего материала. Слаженная работа элементов обеспечивает точную дозировку сырья. Одновременно в одном устройстве может быть установлено до 6 бункеров с разными составами. Устройство подачи порошка стабилизирует поток расходных компонентов, а разделитель отвечает за равномерное и бесперебойное поступление сыпучей массы.

В DED-процессе допустимы и прямой, и гравитационный способы введения компонентов.

DED-принтер на базе DMT позволяет исследовать границы аддитивного производства. Базовая конфигурация укомплектована 3 или 5-осевой технологией и лазерной системой высочайшего класса.

Популярные принтеры InssTek:

• MX-Lab – DED-устройство начального уровня с 3-осевой структурой. Машина разработана для прототипирования. Агрегат укомплектован программой с интуитивным сенсорным управлением, способен работать новые сплавы. Модель отличается стабильной скоростью подачи сырья и возможностью работать одновременно с несколькими ресурсами.

• MX-400 – исходная аппаратура для промышленного использования и научной деятельности. Принтер востребован в автомобиле- и судостроении, атомной, нефтегазовой, литейной промышленности и в сфере металлургии.

• MX-600 – система, созданная для изготовления мелких элементов. Оборудование настроено на выпуск функциональных деталей, ремоделирование и ремонт устаревших механизмов, нанесение специальных покрытий. Устройство функционирует с коммерческими ресурсами и предоставляет возможность выстраивать конструкции со сложной геометрией.

• MX-1000 – машина, созданная для «выращивания» предметов средних габаритов с усиленными механическими свойствами, работает с широким ассортиментом материалов. Принтер задействован в литейной и металлургической отраслях, в сферах машиностроения и авиации.

• MX-Grande – машина, нацеленная на выпуск крупных объектов, способна воспроизводить изделия необычной конфигурации.

• MPC – уникальный аппарат, предназначенный для нанесения спецпокрытий по поверхности ортопедических имплантатов. Работает с пористой титановой структурой, не зависит от пластичности или типа используемого порошка. Агрегат обеспечивает механические характеристики, отвечающие критериям промышленного производства. Оборудование укомплектовано понятным пользовательским интерфейсом, процедура нанесения покрытия проста, уровень шероховатости, форма и размер пор легко контролируются. Устройство экономически эффективно.

Простое в работе ПО HMI доступно даже студентам или начинающим инженерам. Посредством интуитивно понятного сенсорного экрана и софта CAM пользователь получает шанс создать эксклюзивный состав. InssTek предлагает программное обеспечение для разработки новых композиций из 6 различных компонентов с градиентными слоями. Процедуры нанесения металла регулируются под нужды заказчика.

Direct Metal Tooling относится к новейшим процессам производства предметов. Применение DMT-технологии для трехмерной печати является перспективным направлением развития 3D-индустрии. Изготовление образцов с использованием широкого ассортимента металлических составов позволяет создавать продукцию из материалов, которые трудно сочетать в обычном технологическом процессе. Разработка InssTek позволяет решить основную задачу металлургической отрасли – наладить выпуск изделий с нужными физическими, механическими и химическими свойствами. Конструкции, выстроенные на 3D-принтерах-DMT, имеют лучшие эксплуатационные характеристики в сопоставлении с аналогичными экземплярами, созданными традиционными видами обработки сплавов. С этой технологией стало реальностью воплощение проектов, которые ранее были недоступны. DMT-оборудование не очень взыскательно к качеству исходного сырья, поэтому его цена в разы меньше, чем у лазерных комплексов, сплавляющих слои.

Мы обязательно свяжемся с вами