Керамические стержни используются для изготовления турбинных лопаток и направляющих лопаток сопел (авиационных и газовых). Лопатки, которые закреплены на валу, превращают в механическую работу энергию сгорания топливной смеси в камере сгорания. Назначение лопаток — передавать энергию компрессору (компрессорам), вентиляторам или генератору переменного тока для наземных турбин (газовых турбин). Температура, которой подвергаются лопатки, выше температуры плавления материала, из которого они изготовлены. Чтобы лопатка при высоких температурах стабильно сохраняла механические характеристики, в ней есть каналы охлаждения. Такой контур охлаждения имеет форму, оставшуюся от керамического стержня внутри детали после его удаления в конце процесса высокоточного литья. Чем тщательнее проработана конструкция стержня, тем эффективнее работают лопатки. Это позволяет снизить расход топлива и, соответственно, уменьшается объем выбросов парниковых газов. В связи с тем, что заказчикам требуются все более компактные и эффективные двигатели с меньшей себестоимостью, увеличивается спрос на стержни со сложной формой.

В основном, стержни изготавливаются методом впрыска смеси керамики и воска в форму Ceramic Injection Moulded (CIM). Процесс изготовления стержней методом впрыска — быстрый технологический процесс с использованием сложной в изготовлении и дорогостоящей оснастки. Так как конструкции стержней постоянно усложняются (двойная или даже тройная оболочка), их изготовление простым методом впрыска и без необходимости производства нескольких составных частей, которые собираются в готовый стержень, становится все сложнее и сложнее. На каждом этапе производственного процесса могут возникнуть трудности, особенно при сборке различных деталей. Как следствие, вероятность успешного производства готовых деталей оказывается довольно низкой. Кроме того, разработка новых форм стержней методом впрыска занимает много времени и требует больших затрат, так как каждый раз необходимо разрабатывать несколько форм.

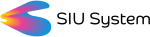

В рамках проекта U3DC компании «3DCERAM» и «Avignon Ceramic» разрабатывают новый процесс трехмерной печати для производства керамических стержней для литья турбинных лопаток. Такой подход позволяет обойтись без пресс-форм и прочих инструментов и изготавливать «сложные» стержни сразу. Кроме того, преимущество заключается в том, что остальные этапы производства лопатки остаются неизменными по сравнению с изготовлением стержней методом впрыска.

• После изготовления стержня методом CIM или методом трехмерной печати его устанавливают в форму, в которую заливают воск.

• Полученные восковые модели с керамическим стержнем внутри собираются в группу и затем покрываются несколькими слоями керамических материалов, образующих оболочку.

• Керамическая форма внутри которой стержни, окруженные воском, помещаются в печь для депарафинизации (выжигание примесей), после чего остаются только керамические оболочка и стержень, готовые к заливки расплавленного сплава.

ТИПЫ ФОРМОВАНИЯ

Выделяют три типа литья в песчаные формы: равноосное литье, литье с направленной кристаллизацией и монокристаллическое литье. Для этих трех методов требуются соответствующие стержни.

• При равновесном литье стенки формы нагреваются до температуры чуть ниже температуры затвердевания металла. Когда расплавленный сплав заливается, он очень быстро стабилизируется, образуя в детали поликристаллы. У данного метода наименьшие ограничения для стержней. Специально для U3DC разработали материал Silicore EQX.

• Литье с направленной кристаллизацией. Благодаря контролируемому процессу охлаждения создается микроструктура из вытянутых кристаллов, что улучшает прочность материала в этом направлении.

• К монокристаллическому литью (для изготовления лопаток газовых турбин) относится технология, схожая с методом направленной кристаллизацией. Процесс охлаждения находится под полным контролем, так что на этапе охлаждения образуется монокристалл. Вследствие этого материал с монокристаллической структурой обладает наилучшими характеристиками. Следует отметить, что нагрузка на стержни при таком способе намного выше. Поэтому для U3DC разработали материал Silicore SX.

В процессе отливки разными способами стержни литейных форм должны соответствовать многочисленным требованиям:

• допустимые отклонения размеров;

• механическая прочность, необходимая для выдерживания нагрузок при впрыске воска и во время заливки сплава;

• шероховатость, от которой зависит качество каналов внутри лопатки;

• пористость, которая определяет скорость выщелачивания стержня из отливки.

Все вышеперечисленные технические характеристики позволяют получить стержни для литейных форм, которые изготавливаются с помощью трехмерной печати.

Аддитивное производство открывает новые возможности по сравнению с традиционным процессом. Кроме экономии времени и повышения общей производительности проектов, технологические инновации, которые разрабатываются в рамках партнерства U3DC, обладают несколькими преимуществами:

-

гибкость геометрии;

-

возможность усложнять конструкцию стержней, чтобы повысить эффективность работы двигателя внутреннего сгорания;

-

скорость создания новой конструкции;

-

быстрое реагирование;

-

повышенная производительность;

-

керамические материалы, которые приспособлены к различным процессам заливки, чтобы сохранить все свойства на протяжении всего процесса производства турбинных лопаток.

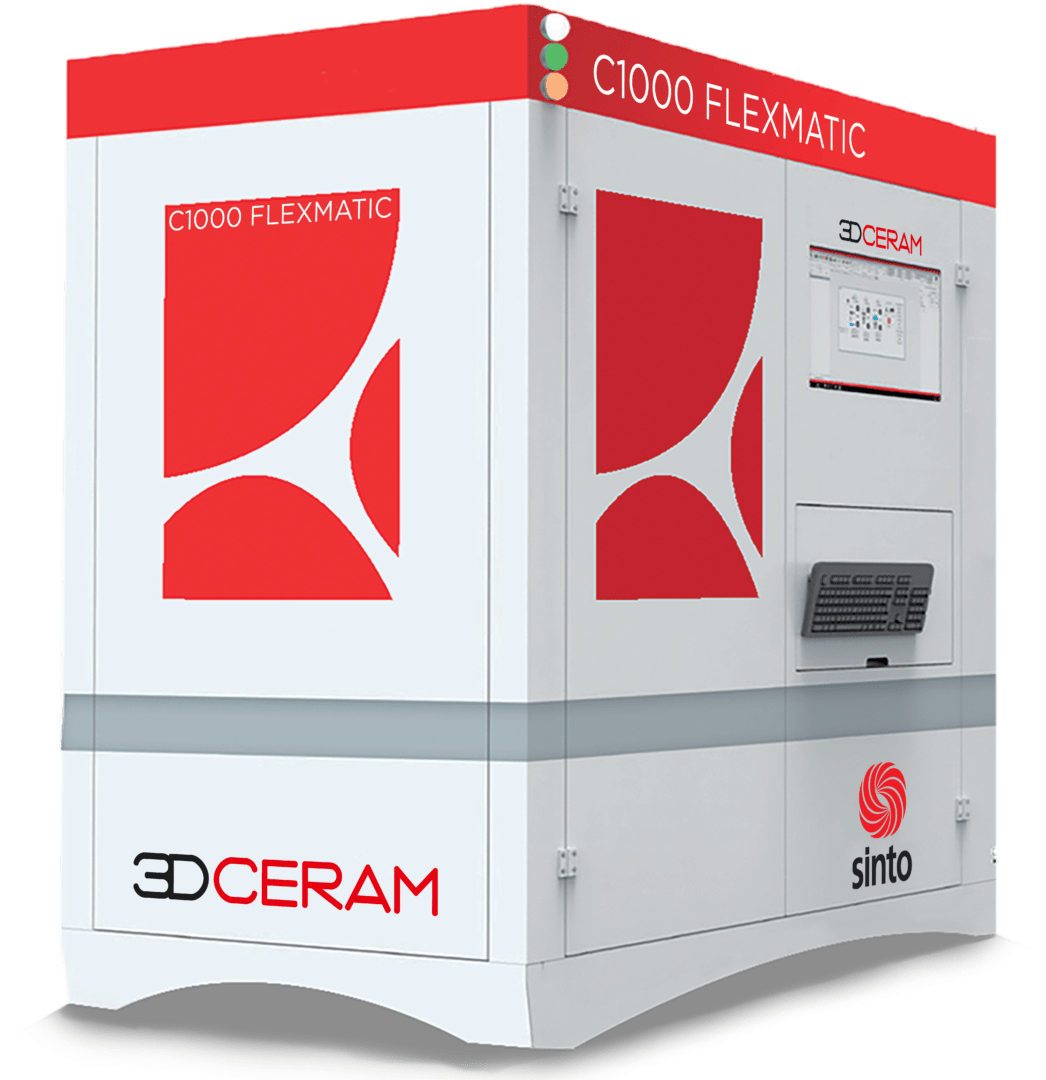

К основным преимуществам аддитивного производства (АМ) относится универсальность, которая позволяет повысить технические характеристики стержней сложной формы для отливки с помощью широкого спектра машин, способных удовлетворить любые требования:

-

C100 EASY FAB для разработки, модернизации и подготовки

-

C1000 SPRINTER для производства

-

C3600 для массового производства

Используемые материалы: Silicore / равноосное отверждение (Eqx) / направленная кристаллизация (DS) и монокристаллическое литье (SX)

Размеры выпускаемых стержней для литейной формы: 18,65 x 42,55 x 80,72 мм

|

|

C100 FAB |

C1000 SPRINTER |

C3600 ULTIMATE |

|

Количество деталей на платформе |

18 |

162 |

648 |

|

Время на печать одной детали секунды |

47 минут 34 секунды

|

19 минут 51 секунда |

8 минут 50 секунд |

|

Время производства |

14 часов 15 минут |

53 часа 35 минут |

95 часов 29 минут |

Сравнительная таблица количества и времени изготовления одного и того же типа стержней на разном оборудовании

Компания «3DCERAM-SINTO» разработала решения под ключ, чтобы производители стержней для литейной формы получили выгоду от универсальности и производственных характеристик стержней, которые получены с помощью трехмерной печати.

ВЫБОР МАТЕРИАЛОВ

Выбор керамического материала, из которого изготавливаются стержни для форм, является ключевой частью процесса трехмерной печати. Поэтому важно учитывать различные характеристики:

-

тип керамического материала, из которого изготавливается стержень для литейной формы;

-

уровень сложности геометрии стержня;

-

во время заливки следует избегать химической реакции между стержнем и металлом;

-

после заливки сплава требуется предусмотреть возможность удаления керамического материала;

-

низкий коэффициент термического расширения и относительно высокая механическая прочность;

-

тип литья: равноосное отверждение (EQX), направленная кристализация (DS) или монокристаллическое литье (SX).

U3DC — партнерство, открывающее новые возможности

Благодаря партнерству U3DC расширился ассортимент предлагаемых керамических паст для оптимизации печати стержней. Указанные материалы специально разработаны для получения качества изделий, которое не уступает традиционным методам.

-

Silicore Eqx (AL203-Si02) — низкотемпературный сплав на основе титана

-

Silicore SX — высокотемпературный сплав на основе никеля

-

Silicore DS (направленная кристаллизация) — низкотемпературный сплав на основе титана

3dmix по запросу, услуга от 3DCeram

В дополнение к этим материалам компания «3DCERAM-SINTO» может разработать составы по индивидуальному заказу на основе порошка заказчика в соответствии с его потребностями (обслуживание 3DMIX «по требованию»). В дальнейшем заказчики могут получить керамические изделия с определенными свойствами, используя технологию трехмерной печати Ceramaker.

-

Процесс получения нового состава для стержней заключается в следующем: определение характеристик порошка в соответствии с требованиями заказчика;

-

испытание на реакционную способность после смешивания со смолами;

-

оптимизация состава пасты и параметров печати на 3D-принтере;

-

приведение последующей обработки в соответствие с потребностями клиента (повторное использование состава и выбор цикла обжига);

-

производство стандартных деталей.

Подобная услуга позволяет заказчику сохранять ранее использованный материал, обеспечивая аналогичные свойства стержней полученных методом трехмерной печати или другими производственными процессами.

ЗАКЛЮЧЕНИЕ

Производство стержней для литейной формы методом впрыска было до сегодняшнего дня общепризнанной практикой и секретом непревзойденного мастерства, доступным лишь немногим профессиональным производителям.

Использование трехмерной печати керамических изделий позволяет оптимизировать производство стержней, а также получить выгоду в долгосрочной перспективе для новых участников рынка.

Аддитивное производство открывает широкие возможности для промышленного процесса изготовления прецизионных стержней литейной формы, повышая универсальность процессу изготовления лопаток. В настоящее время можно быстро создавать стержни сложной формы и отказаться от этапа сборки, на котором образуется большое количество брака. Кроме того, аддитивное производство позволяет сохранить все свойства керамических материалов, которые отвечают потребностям современного высокоточного литья. С этой точки зрения трехмерная печать как нельзя лучше отвечает приоритетным задачам производителей двигателей, первой из которых является уменьшение размеров двигателей, уменьшение потребление топлива, а также повышение эксплуатационных характеристик. Такой подход приводит к очень высоким тепловым нагрузкам на турбинные лопатки. Для снижения температуры с помощью циркуляции охлаждающих газов создаются очень сложные каналы. Такой интерес со стороны авиастроителей очевиден из аналитических материалов агентства «Smartech Markets», которое прогнозирует большие перспективы для производства стержней из технической керамики с помощью метода трехмерной печати.

По прогнозам, отрасль трехмерной печати керамических форм и стержней станет крупнейшим источником дохода в течение десяти лет с 2017 по 2027 год. Это стимулирует переход от этапа научных исследований и разработок непосредственно к производству технической керамики.

По предварительным оценкам, доходы увеличатся с 8 миллионов долларов США до 1,1 миллиарда долларов США. Компания «3DCeram» является признанным лидером в области трехмерной печати, а компания Avignon Ceramic относится к числу крупнейших производителей стержней. В рамках партнерства U3dC компании предлагают сделать данную прорывную инновационную технологию (трехмерную печать) доступной для литейного производства. Главная задача проекта — стать одним из основных инициаторов инноваций в области прецизионного литья.