Оставьте заявку

Мы обязательно свяжемся с вами

#SIU_новости 26.06.2020

Аддитивные технологии открыли дорогу перспективным новинкам, разработанным для высокоточных приборов, устанавливаемых на борту космических летательных аппаратов и беспилотников. Бренд 3DCeram изготовил плоское зеркало для переднего лазерного двигателя, используя уникальный 3DOPTIC-сервис. Инновация заключается в применении 3D-печати для создания керамической оптической подложки, адаптированной к нетипичным средам для эксплуатации в космосе.

Открывающиеся перспективы для авиакосмической отрасли

«Зрительная» система летательного аппарата должна удовлетворять повышенным критериям жесткости и прочности, чтобы обеспечивать стабильность линии горизонта, выдерживать критические механические нагрузки и экстремальные температуры. Традиционное производство компонентов для оптики требует много времени и узкопрофильной аппаратуры.

Применение аддитивных методик позволяет добиться снижения массы готового объекта за счет оригинальной геометрии, сокращения срока исполнения заказа, существенного уменьшения расхода сырья. Возможность изготавливать сложные конструкции и добавлять новые функции приводит к упрощению системной интеграции.

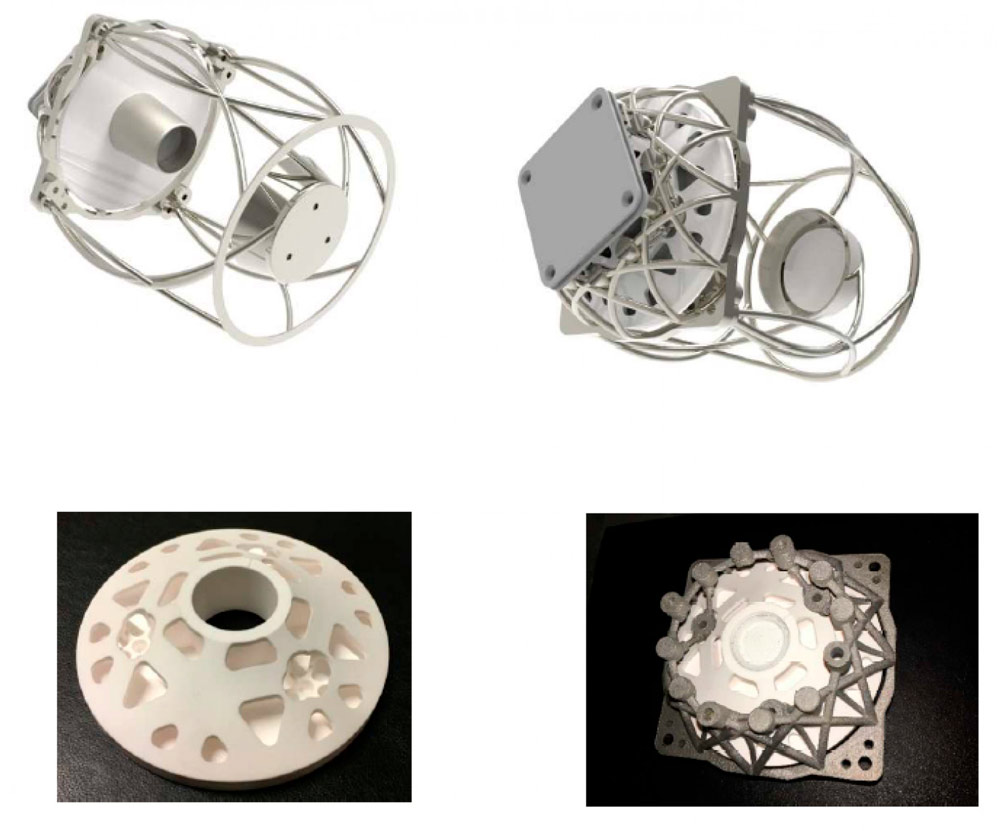

Собственные разработки 3DCeram позволяют создавать керамические оптические подложки по индивидуальным критериям заказчика. Технологии, разработанные компанией, базируются на способности прямой трехмерной печати использовать минимум материала, необходимого для построения сетчатого зеркала. Если изготавливать данную деталь фрезерованием, то 90% керамики станет отходами, также появляется риск образования трещин.

Методики 3D-печати позволили разработчикам оптических систем поэкспериментировать с геометрическими формами зеркал, проанализировать полузакрытые задние элементы, подробно изучить интегрированные опции.

Результаты исследований открывают новые перспективы для воплощения следующего поколения устройств. Оборудование будет включать в себя компактные системы с расширенными функциями (канал охлаждения, теплоизоляция).

Традиционно процесс выпуска технологичных приборов осуществляется в 6 этапов:

Разработка 3DOPTIC сократила количество производственных этапов до трех: распечатка детали, полировка и нанесение специального покрытия. Интеграция интерфейса осуществляется обычным склеиванием. Возможности аддитивных методологий дают шанс осуществить процедуру с безупречной точностью. Также уменьшается риск появления трудностей при массовом запуске.

Характеристики расходных компонентов

Выбор материала для керамической оптики является приоритетной частью процесса. Исходное вещество должно обладать определенной плотностью, высокими механическими свойствами, включая установленный коэффициент теплового расширения.

Компания использует специальные материалы 3DMix, включающие пасты и суспензии, специально разработанные для печати устройств оптики. Сырье гарантирует качество итогового продукта, идентичное изделиям, изготовленным классическими методами.

Коммерчески доступные компоненты, используемые компанией, включают:

Если клиент желает использовать свой материал, его состав обязательно исследуется, тестируется, выполняется сравнительный анализ. Команда экспертов разрабатывает оригинальную пасту, принимая во внимание требования заказчика. Специалисты добиваются необходимых свойств сырья, проверяют реакционную способность массы после смешивания, оптимизируют расходный материал, изготавливают эталонный образец.

Керамическая 3D-печать демонстрирует потенциал во всех жизненно важных сферах

Аддитивные методики меняют традиционные промышленные подходы. Сегодня 3D-печать керамикой помогает производству вакцин, незаменима при создании электроники и компьютерной техники, применяется в аэрокосмическом секторе для изготовления деталей спутников и двигателей самолетов. Малая плотность сырья, химическая и радиационная стойкость, ударная вязкость и теплоизоляционные возможности делают его материалом будущего.

3D-технологии помогают при изготовлении функциональных прототипов. Они снижают себестоимость продукции, улучшают эксплуатационные характеристики, уменьшают сроки выполнения заказов. 3D-оборудование участвует в проектах NASA при подготовке марсианской миссии. Промышленные гиганты заказывают крупные партии запчастей для космических кораблей.

Помимо повышения производительности и экономии времени, передовые разработки 3DCeram гарантируют следующие преимущества при изготовлении высокотехнологичной оптики:

3D-печать способна воплотить революционный дизайн, оптимизировать технические и коммерческие аспекты неординарных порошков и суспензий для улучшения характеристик изделия.

Сегодня 3DCeram разрабатывает новые аэрокосмические приложения, активно использующие в производстве прогрессивные добавки, предлагает интересные варианты применения керамики для создания гиперзвуковых летательных аппаратов и реактивных двигателей.

Мы обязательно свяжемся с вами