Оставьте заявку

Мы обязательно свяжемся с вами

#SIU_новости 26.08.2020

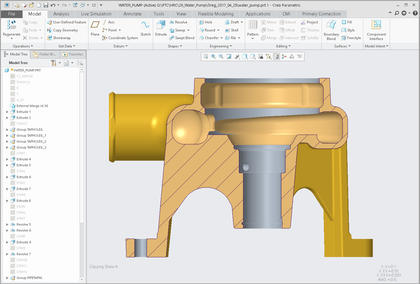

Компания Cummins использовала программное обеспечение Geomagic и 3D-печать металлом, чтобы усовершенствовать гоночный автомобиль. Новый корпус идеально сочетается с другими компонентами насоса и обеспечивает высокую производительность.

Немного истории

Гоночный болид Cummins Diesel Special №28 поразил мир в 1952 году, когда занял поул-позицию на Indianapolis 500 с самым быстрым временем круга в истории. Авто произвело фурор, показав на трассе среднюю скорость 228 километров в час. Рекорд позволил автомобилю занять значимое место в истории гонок.

С момента своего знаменательного пробега болид №28 выставлялся в Музее автодрома Индианаполиса и в корпоративном офисном здании бренда. Экспонат

Шестьдесят пять лет спустя болид был приглашен на фестиваль скорости в Соединенном Королевстве, чтобы принять участие в легендарном подъеме на холм в Гудвуде вместе с сотнями современных и старинных авто. Во время подготовки номера 28 инженеры бренда обнаружили, что водяной насос настолько корродирован, что, вероятно, не выдержит очередного испытания. В некоторых местах корпус был полностью покрыт кавернами, отложения от коррозии закрывали отверстия и не давали протекать жидкости. Если машина должна была добраться до Гудвуда в рабочем состоянии, то ей требовался новый этот элемент.

Как 3D-принтер спас реконструкцию раритетного болида

Оригинальное устройство отличалось уникальной конструкцией, созданной специально для автомобиля №28. Это означало, что никакие универсальные запчасти не соответствовали даже минимальным критериям. Ситуация осложнялась сжатыми сроками. Традиционный метод изготовления нового корпуса, использовавшегося при создании оригинального элемента – это обработка пластикового или деревянного шаблона, который брали для формирования штампа. Инженеры не успевали создать необходимые детали традиционными методами литья в песчаные формы, поскольку на такое производство потребовалось бы 10 недель.

Специалисты бренда обратились к аддитивным технологиям. С помощью 3D-принтера ProX DMP 320 от 3D Systems, специализирующегося на 3D-печати металлом, обновленный насос был изготовлен всего за три дня, а все ремонтные работы заняли пять недель. Наибольший прирост производительности был достигнут за счет полного отказа от процесса литья и использования 3D-печати для построения финальной части элемента в два раза быстрее.

Чтобы точно воспроизвести водяной насос, инженеры Cummins начали со сканирования существующего корпуса посредством компьютерного томографа. Такое оборудование было выбрано, так как в детали много подрезов и других внутренних геометрических форм, которые невозможно зафиксировать с помощью лазерного сканера или иного инструмента для визуализации, действующего в пределах прямой видимости. Чтобы убедиться, что данные исследования точны, информация, сгенерированная компьютерным томографом, была импортирована в программу проверки и метрологии Geomagic Control X, где мастера смогли разделить и выровнять внутреннюю и внешнюю геометрию насоса.

Обладая возможностью тщательного сканирования, Cummins использовала программное обеспечение обратного проектирования Geomagic Design X для преобразования облака точек в непараметрическую твердотельную модель для выполнения проверок соответствия САПР. Данные тесты помогли команде определить правильные сборочные размеры рабочего колеса и вала, смоделировать, как все в конечном итоге будет уплотняться и соответствовать друг другу.

Geomagic от 3D Systems использовался в качестве основного программного обеспечения для работы с облаками точек. Инструмент дал готовое решение для обработки и проверки данных скрининга, преобразования их в твердотельную модель. ПО применяется для каждого проекта обратного инжиниринга, который требует геометрических согласований, анализа структуры и потока методом конечных элементов, сопоставлений прототипа и сканирования.

Из-за значительной коррозии исходной запчасти Cummins не смогла использовать макет, созданный на основе сканированных данных, в качестве базы для 3D-печати. Поэтому инженеры импортировали непараметрическую модель в программное обеспечение 3D CAD, чтобы применить в качестве шаблона для создания макета. Результат был отправлен команде для анализа на предмет оптимальной ориентации печати и выбора поддержки для стабильного построения объекта. Специалисты разбил на слои и заштриховали деталь, чтобы определить движение лазера во время сборки.

Хотя оригинальный корпус водяного насоса был изготовлен из магния для снижения веса, склонность материала к коррозии после длительного воздействия воды и охлаждающей жидкости теплоносителя послужила поводом для смены исходного сырья. Компания изготовила окончательную деталь на 3D-принтере с применением металлического порошка коррозионностойкой стали марки LaserForm 316-L. Увеличенная камера ProX DMP 320 позволил использовать дополнительные опции с ориентацией объекта, которые помогли оптимизировать опоры. Аппарат не требует связующего вещества для соединения материала, поэтому на выходе получается чистый сплав, который ведет себя как настоящее металлическое изделие.

Высокая скорость печати помогла завершить ремонт в установленный срок.

Мы обязательно свяжемся с вами