Заказать консультацию

Мы обязательно свяжемся с вами

13.02.2024

Инновации играют важную роль в развитии автомобильной индустрии. Они позволяют компаниям отвечать на современные вызовы, такие как: недостаточная технологичность, инвестиционный дефицит, высокая потребность в замене импортных комплектующих , отсутствие современной автокомпонентной промышленности.

Технология 3D-печати представляет собой одну из самых инновационных и перспективных разработок в области производства автомобилей. Она позволяет создавать сложные детали и компоненты, а также прототипы автомобилей, с высокой точностью и качеством.

Аддитивные технологии имеют ряд преимуществ, таких как

Возможность создания сложных геометрических форм.

Свобода проектирования - создание индивидуальных и настраиваемых изделий.

Сокращение времени производства и трудовых ресурсов.

В автомобильной промышленности аддитивные технологии могут быть использованы для создания прототипов и инструментов, а также для производства конечных деталей: корпус автомобильного двигателя, автомобильного ключа, фильтра, зеркала, редуктора, бампер, спойлер, приборная панель, элементы защиты для корпуса, шайба, шестерня, крыльчатка, втулка, насадка, воздуховод, патрубок, педаль, дверная петля, зажимы, рессора, корпус сальника, стеклодержатели, крышка карбюратора, воздуховод, пряжки пассажирских сидений, седла шаровых кранов, торцевые уплотнения, подшипники, ступица и другие детали.

На самом деле, все принтеры отличаются технологией печати, а каждая технология – возможностями.

SLS (Selective Laser Sintering) и SLM (Selective Laser Melting) - это две технологии аддитивного производства в 3D печати, которые используют лазерный луч для создания физических объектов из различных материалов, таких как полиамид или металл.

Технология SLS (селективное лазерное спекание) позволяет создавать трехмерные объекты, спекая порошковые полимерные материалы точечным лазерным нагревом.

Изготовление точных изделий со сложной геометрией, внутренними полостями и внешними деталями.

Скорость построения, до 3000 дм3/ч.

Низкая себестоимость расходных материалов.

Отличные физико-механические свойства конечных деталей.

Сокращение расходов материала за счет того, что не требуется использование опорных структур для поддержки объекта во время печати.

Farsoon Technologies - ведущий производитель промышленных 3D-принтеров SLS, а также SLM (3D-печать металлом).

Широкий модельный ряд 3D-принтеров SLS Farsoon представлен машинами с разной площадью построения:

Начиная с самой компактной системы eForm, однолазерная система для мелкосерийного производства, объемом 20 литров и до самой большой машины для непрерывного производства - HT1001P c 2 лазерами, объемом для печати 225 литров. Самая большая машина позволяет напечатать деталь до одного метра длиной, например спойлер автомобиля. Также серии моделей 252P и 403P (20 литров и 72 литра соответственно) и серия FlIGHT для высокоскоростной печати за счет волоконных лазеров.

Все системы Farsoon имеют открытые настройки, в том числе возможности применения материалов других производителей.

Полный каталог 3D-принтеров Farsoon: перейти в каталог

Очень похожа на SLS, но использует металлический порошок в качестве материала. Технология SLM обеспечивает высокую прочность и точность печати для созданияя металлических деталей.

Металлические системы Farsoon Technogies - это широкий выбор модели для любой отрасли и компании, от FS121M, объем камеры построения - 1 л - для исследовательских институтов, FS273M и FS301 с одним или двумя лазерами, система FS421M - оптимальный вариант для автомобильной отрасли, а также более крупные системы: двух или четырехлазерная система FS721M (до 127 литров) и экстра большая металлическая система FS621M (объем камеры 423 литра), преимущественно для космической отрасли.

Полный каталог 3D-принтеров Farsoon: перейти в каталог

Обе технологии SLS и SLM предлагают ряд преимуществ в сравнении с традиционными методами производства. Они позволяют создавать сложные геометрические формы, которые трудно или невозможно достичь с помощью других методов. Они также обеспечивают быстрое время производства и экономию материалов, так как не требуют обработки или удаления излишков материала. Кроме того, эти технологии позволяют быстро создавать прототипы и выполнять малые серии производства без необходимости создания сложных инструментов и пресс-форм.

Рассмотрим кейсы технологии SLS на примере серии FS403P принтеров Farsoon.

Вся серия - это мощная и универсальная система печати, которая способна создать детали в области построения до 400х400х450мм или 400х400х540 мм технологией печати SLS. Серия 403P отличается высокой эффективностью при низкой себестоимости благодаря комбинации высокой скорости сканирования, двусторонней системе подачи материала и съемных цилиндров построения, и также точностью за счет применения интеллектуальной 8-ми зонной системы нагрева в системах лазерного спекания.

Следующие детали созданны из стеклонаполненного полиамида на оборудовании HT403P: корпус зеркала заднего вида, впускной коллектор двигателя.

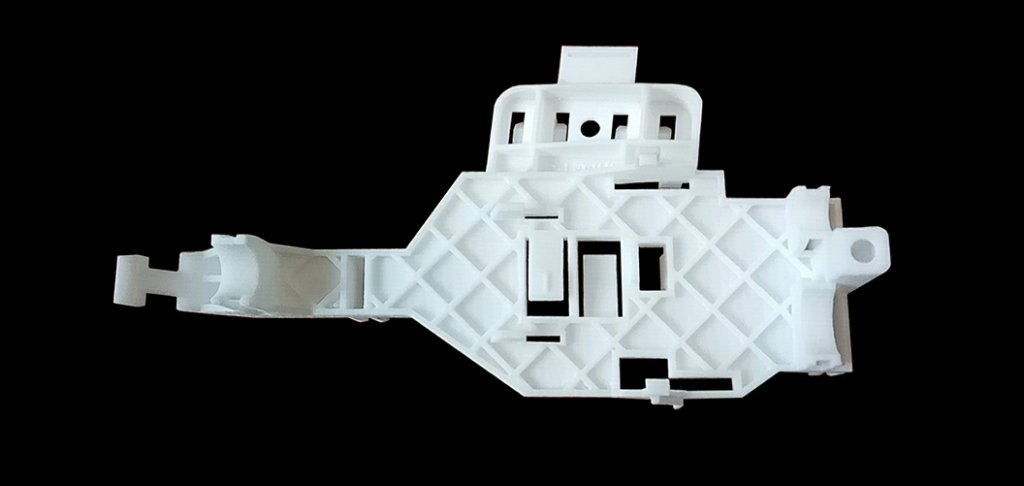

Или, например, автомобильный блок предохранителей для проверки легковых автомобилей. Прототип напечатан HT403P-2 серии Flight.

Изготовление прототипа блока предохранителей, имеющего детализированные конструкции, такие как защелки и пазы, требует многократного процесса механической обработки и сборки при традиционном производстве. Используя двухлазерную систему FLIGHT® Tech можно производить высококачественные детали и ускорять производственный процесс от итерации проектирования до функционального прототипирования.

FAW-Volkswagen - партнер Farsoon Technologies, начал с внедрения SLA технологии для прототипирования и разработки новых моделей. Однако, с увеличением количества продуктов и роста технологических требований, компания FAW-Volkswagen начала поиски другой аддитивной технологии для производства высокопроизводительных функциональных деталей.

Выбрав, систему лазерного спекания полимерных порошков HT403P , инженерная команда FAW-Volkswagen расширила мощности производства деталей, с улучшенным качеством и высокой скоростью производства. Так, компания произвела свои первые аддитивные модели: модель направляющих кронштейнов бампера и функциональный прототип воздуховода.

Другой пример компании, использующая инновационные технологии в своем производстве, это MANN+HUMMEL - мировой эксперт в области фильтрации, HT403P интегрирована во все процессы от разработки продукта до производства конечных деталей.

Впускной трубопровод в системе двигателя легкового автомобиля.

Деталь требовала быстрой итерации дизайна для функционального тестирования клиентом. С размером 600 мм и новыммеханизмом блокировки, функциональная деталь изготовлена на 3D-принтере всего за один день и обладает отличной прочностью, устойчивостью к температуре, влажности и химической коррозии. По сравнению с традиционным процессом, деталь, произведенная на HT403P, помогла сэкономить инвестиции и существенно сократить время выполнения заказа.

Rapid Parts Solutions, компания с двумя промышленными 3D-машинами Farsoon Flight 403P производит разные детали. Автомобильный мотор для вентилятора в системе отопления, вентиляции и кондиционирования воздуха для стабилизации потока воздуха и эффективности размораживания. Прочность детали, ее долговечность и высокая температурная стойкость - основные функциональные требования.Традиционное производство этой детали обычно требует 5-осевого фрезерования или литья под давлением; что занимает много времени, трудоемко и дорого по сравнению с 3D-производством.

Производство детали на 3D-принтере Farsoon может быть выполнено за один цикл печати и готово всего за два дня, в то время как традиционное производство занимает 10 дней. Стоимость производства снижена в среднем на 90% для серийного изготовления. Изготовленная деталь обладает высокой прочностью, которая успешно проходит испытания на ударостойкость и долговечность.

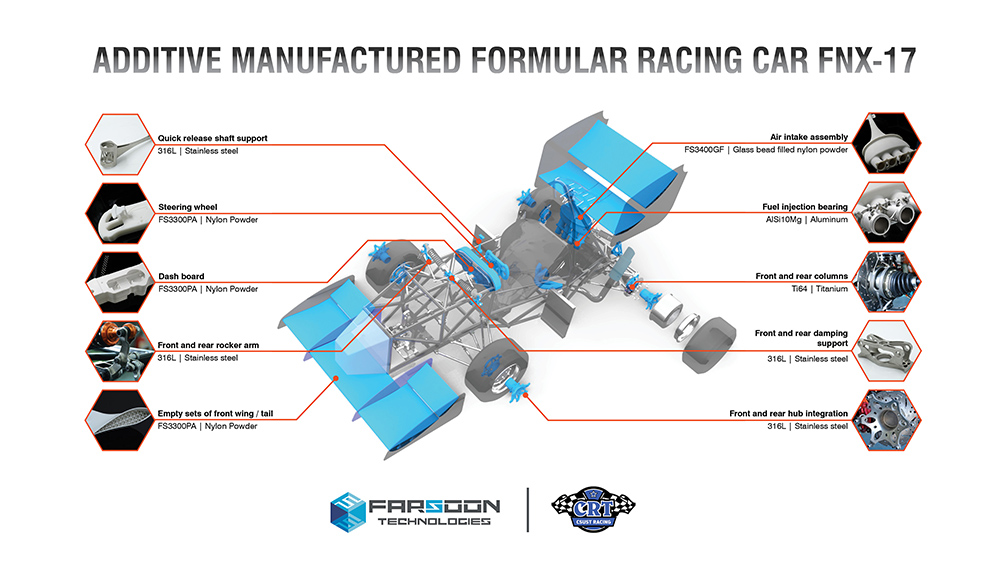

Однако, Farsoon не остановился только на деталях. Компания решила собрать целый гоночный болид FNX-17 для формулы FSC, используя 3D-печать. Благодаря технологиям SLS и SLM им удалось воспроизвести более 30 ключевых компонентов, созданных из полимеров, и около 41 детали из металлов, такие как: руль, приборная панель, подшипник, быстроразъемная опора вала, передняя и задняя амортизирующие опоры, узел воздухозаборника и тд.

Команде в течение одного года удалось разработать и изготовить одноместный автомобиль для гонок с отличными характеристиками ускорения, торможения и маневренности. Благодаря использованию 3D-печати, многие компоненты гоночного автомобиля создаются без швов, что делает его конструкцию легкой и жесткой. В результате, автомобиль имеет вес всего 250 кг при достижении максимальной скорости в 100 км/ч.

Детали, напечатанные на металлическом 3D-принтере Farsoon.

Ступица:

Соединяет колесо с автомобилем и поддерживает его вес. Уменьшение веса ступицы приводит к уменьшению вращающейся массы, что позволяет гоночному автомобилю разгоняться и замедляться быстрее. 3D-печать ступиц без швов, делает их легкими и прочными, и в результате улучшает производительность автомобилей на трассе.

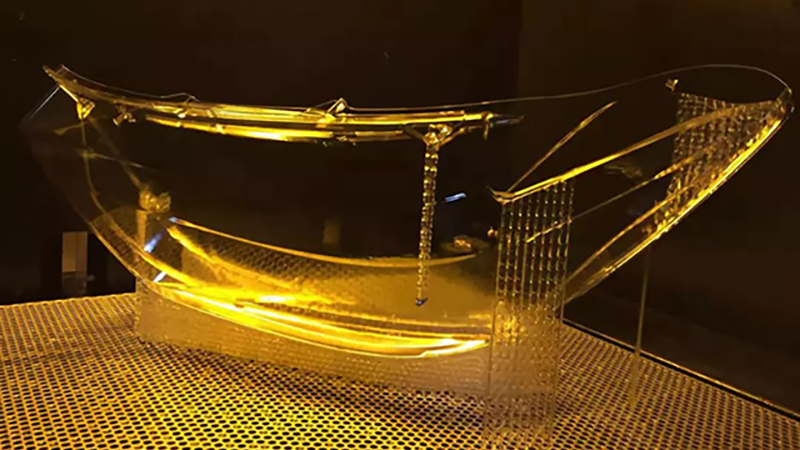

Воздухозаборник автомобиля напечатан без ограничений, свойственных традиционным методам обработки.

Более того, были внесены изменения в конструкцию и толщину стенок воздухозаборника автомобиля. Это позволило сохранить прочность конструкции, при этом снизив ее вес с 948 г до 397 г.

Еще один пример: автомобиль FNX-17, созданный с использованием 3D-печати, имеет множество деталей, включая рулевое управление, колонку, впускной узел, которые были изготовлены с помощью 3D-печати Farsoon. Эти детали созданы из прочных полимеров и металлов, что делает автомобиль легким и прочным. Технология 3D-печати позволяет сократить время производства и создавать детали с высокими механическими свойствами. Меняется процесс разработки гоночных автомобилей и позволяет достигать более высоких характеристик.

SLS технология используется для создания сложных компонентов и индивидуальных решений освещения.

Henvvei Automotive используется 3D-принтер серии Farsoon Flight для производства интеллектуальных светодиодных матриц и лазерных фар.

Стереолитография (SLA) или цифровая обработка света (DLP)– это метод, при котором используется чувствительная к ультрафиолетовому излучению жидкая смола. Лазер или свет от проектора, испускающие ультрафиолетовое излучение, выборочно отверждают материал, соответствующий поперечному сечению изделия, что создает трехмерную деталь.

Основные преимущества технологии SLA для автомобильной промышленности:

Высокая детализация и гладкая поверхность прототипа.

Гибкость дизайна, возможность создания более сложных и эффективных деталей.

Быстрое создание новых конструкций.

Высокая производительность, а также повышение прибыльности.

Один из передовых производителей SLA-машин: SoonSer. Азиатская компания внедряет технологические инновации и предлагает решения под ключ для 3D-печати в различных отраслях, включая и автомобильную промышленность.

Полный каталог 3D-принтеров SoonSer: перейти в каталог

Ярким примером использования принтеров компании SoonSer является внедрение в традиционный цикл производства шин 3D печати на SoonSer Mars Pro 600. Например, использование напечатанных выжигаемых моделей сокращает время производства пресс-форм. Mars Pro 600 способен напечатать за один запуск 2 части модели в течение 30 часов, и за 5 дней мы получаем готовую пресс-форму для производства шин. Это гораздо дешевле и быстрее, чем традиционный процесс на ЧПУ.

В настоящее время применение 3D-печати наиболее подходит для области дизайна и разработок автомобилей, а также для малых партий производства отдельных деталей. Например, разработка моделей автомобилей, кузова, шасси, синхронизатора и других деталей, а также единичное производство резиновых и пластиковых деталей.

Разработка автозапчастей в традиционной автомобильной промышленности часто требует длительного времени исследований и разработок, испытаний. Для этого также необходимо создавать пресс-формы для деталей, что занимает много времени и стоит дорого. Когда возникает проблема, исправление деталей также требует длительного цикла. В таких случаях 3D-печать может быстро создавать сложные детали. Таким образом, если что-то идет не так во время испытаний, люди могут просто изменить 3D-файл и повторно распечатать его для повторного тестирования. Другими словами, технология 3D-печати делает разработку будущих деталей более дешевой и эффективной.

Еще одна компания, специализирующихся на технологии SLA, является компания UnionTech - азиатский производитель 3D-принтеров. Благодаря технологии стереолитографии, UnionTech может достичь высокой точности и качества печати, что является важным для автомобильных компонентов.

Полный каталог 3D-принтеров UnionTech: перейти в каталог

Рассмотрим модель SLA 3D-принтера UnionTech RSPro 2100 c областью построения 2100х700х800мм. Главные особенности UnionTech для автомобильной промышленности включают:

Скорость сканирования 18 м/с

Непревзойденная точность и стабильность изделий

Стабильно высокая производительность на протяжении всего срока службы

Свобода использования с широким спектром материалов и оборудования

Напечатанные изделия с высоким качеством и детализацией, требующие минимальной пост-обработки

Автоматический контроль параметров печати

Система замкнутого цикла для контроля параметров: движение платформы, мощность лазера, количество материала, температура и вакуум.

Прототип элемента двигателя для автомобиля и фары.

Вообще, производимые фары имеют высокие стандарты и требования. Технология 3D-печати позволяет успешно решить проблему дорогостоящего производства плафонов для автомобильных фар. Материалы, используемые в 3D-печати UnionTech, обладают соответствуют строгим стандартам прозрачности, установленным для автомобильных фар.

Отличается своей простотой и доступностью, что делает ее идеальной как для новичков, так и для предприятий, желающих расширить свои возможности в области 3D-печати. Она позволяет создавать 3D-объекты, слоями нанося расплавленный пластик на рабочую платформу.

Пользователи могут экспериментировать с различными материалами, такими как пластик ABS, PLA, PETG и другие, чтобы достичь определенных свойств и характеристик в своих 3D-печатных изделиях. Кроме того, FDM-принтеры позволяют настраивать различные параметры печати, такие как скорость печати, толщина слоя и заполнение, что дает пользователю большую гибкость и контроль над процессом печати.

Однако, возможности FDM не ограничиваются только простыми и доступными функциями. Принтеры FDM могут быть модернизированы и улучшены до промышленного уровня, позволяя использовать более сложные материалы и реализовывать более сложные детали и конструкциидля производства функциональных прототипов, инструментов и даже конечных изделий.

Компания F2 innovations, производитель 3D-оборудования, имеющий сертификат CТ-1. Компания предлагает инновационную и доступную FDM и FGF печать, с индукционной системой подогрева экструдера, что позволяет расширять диапазон материалов и экспереминтировать с ними. Экструдеры компании нагреваются до 550°С за 3-10 секунд, обеспечивая точность поддержания температуры расплава до 3°С. Кроме того, экструдеры оснащены быстросменными картриджами с соплами разного диаметра, что делает процесс печати простым и быстрым. Кроме того, данная технология позволяет контролировать температуру каждого слоя печати.

Производственная линейка 3D-принтеров начинается с небольших по размерам промышленных решений от 450x350x600 мм F2 Lite до F2 Pro с размерами области построения 1000х600х1000 мм. Почти все оборудование доступно в версии FFF (печать филаментом) и версии FGF (гранульная 3D-печать).

Кстати, для решений FGF печати доступен уникальный 3D-принтер, F2 Gigantry представляет собой открытый портал с экструдером, способным создавать детали до 3,5 метров в длину, 1,8 метра в ширину и 1,5 метр в высоту.

3D-принтеры F2 innovations могут создавать изделия практически любой формы и размера для разных отраслей промышленности, в том числе и автомобильной.

Патрубок к воздуховоду.

Изготовлен из материала ASA за 5 часов на оборудовании F2 Quart. Обладает высокой жесткостью и прочностью.

Корпус двигателя, габариты 60х225х20 мм для литья в выплавляемые формы.

Изготовлен на F2 из материала CAST за 2 часа. Устойчив к воздействию ультрафиолета, не поддается воздействию большинства органических растворителей.

Прототип колеса из TPU. F2 Lite печатает эту деталь, размером 150 мм на 90 на 150 за 80 минут.

Другой пример, корпус редуктора из материала Ultem, который обладает высокой прочностью, устойчив к высоким температурам.

Редуктор, напечатан за 80 минут.

Сиденье мотоцикла из ABS пластика, всего за 12 часов. Благодаря возможности кастомизации, прочности и упругости можно печатать детали автомобилей, корпуса устройств, бытовые аксессуары.

Элемент патрубка из нейлона с углеволокном. 3D=принтер F2 Lite выращивает эту деталь за 3,5 часа. Полученное изделие обладает изностойкостью, термостойкостью, легко поддается пост-обработке. Благодаря этим свойствам, изделия из этого материала используются не только автомобильной, но и в авиационной и судостроительной промышленности.

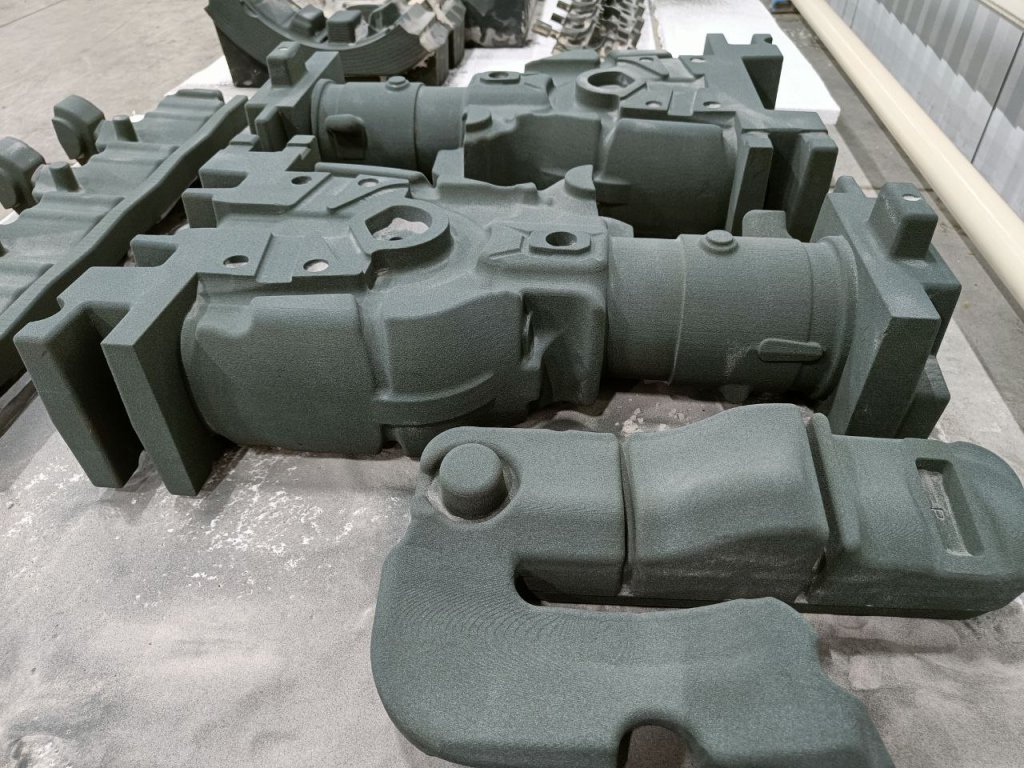

Отечественный производитель 3D-принтеров технологии Binder Jetting.ZIAS Machinery является единственным производителем в России 3D-принтеров, способных создавать литейные формы и стержни из песчано-полимерного слитка непосредственно из цифровых моделей. Использование технологии binder jetting на машине позволяет ZIAS BPrint Maxi быстро изготавливать детали по сравнению с другими типами 3D-печати.

Аддитивная установка ZIAS BPrint Maxi предназначена для изготовления разовых песчано-полимерных форм и стержней методом послойного синтеза для производства фасонных отливок различной степени сложности из сталей, чугунов и цветных сплавов.

Особенности:

Используются расходные материалы (песок, связующий материал (смола), катализатор) отечественного производства.

Точность отливок не менее 6-7 класса по ГОСТ Р 53464-2009.

Возможность продолжения программы печати после технологической остановки.

Просеивание не отвержденного песка для повторного использования с автоматической подачей на печать.

Движение отработанного и нового песка пневмотранспортом.

Программное обеспечение на русском языке.

Операционная система - Windows.

Интерфейс данных — STL. Встроенная проверка и контроль STL файлов.

Тип управления установкой — сенсорный экран.

Литейные формы изготавливаются из кварцевого песка и связующих материалов на основе фурановых смол.

Один из ярких примеров использования BPrint: компания КАМАЗ. С помощью 3D-печати КАМАЗ изготавливает песчаные формы для литья без лишних временных и физических затрат и увеличивает объемы производства. двигателей для своих автомобилей. После внедрения оборудованиярабочая нагрузка на персонал значительно снизилась, , в то время как качество повысилось.

Кроме самих принтеров хочется отметить важный компонент аддитивного производства – реверс-инжиниринг. В рамках реверс-инжиниринга используются различные методы, чтобы получить точные данные о геометрии и структуре объекта. Затем эти данные используются для создания 3D-моделей, проведения анализа и моделирования, а также для проектирования и изготовления новых продуктов на основе уже существующих.

Реверс-инжиниринг включает в себя несколько этапов:

3D-сканирование для получения внешней геометрии изделия.

Томография для получения геометрии внутренних каналов и полостей.

Спектральный анализ, при необходимости, для определения материала деталей.

Разработка CAD-модели и конструкторской документации.

Инженерные расчеты для проверки и оптимизации результата.

Реверс-инжиниринг широко применяется в различных отраслях, включая автомобильную промышленность, для улучшения и оптимизации существующих продуктов и процессов.

Инновационными гаджетами 3D-сканирования являются сканеры Shining 3D. SHINING 3D - доступные, эффективные и высокотехнологичные решения

В автомобильной промышленности и транспорте SHINING 3D предоставляет промышленные уровни 3D-оцифрованных решений и решений измерения для исследования и разработки новых продуктов, обратного проектирования, производства, контроля качества и других аспектов. Высокоточная технология 3D-сканированиябладает преимуществами быстрого, всестороннего и высокоточного сбора данных, что является важным стимулом для повышения производительности отделов проектирования и производства автомобилей.

Одним из проектов, реализованных с помощью 3D-сканирования, является воссоздание легендарного автомобиля Audi Sport Quattro. Две компании, LCE Performance и Downforce Racing, сотрудничали в этом проекте. LCE Performance выполнила 3D-сканирование рамы автомобиля с использованием сканера SHINING 3D FreeScan UE Pro. Затем данные были использованы Downforce Racing для создания точных 3D-моделей и проведения CFD-моделирования, чтобы улучшить характеристики автомобиля.

Также был реализован проект по созданию гоночного автомобиля с трубчатым шасси на основе реверс-инжиниринга. В этом проекте использовался 3D-сканер EinScan HX, который обладает высоким разрешением и точностью сканирования, особенно для черных и отражающих поверхностей. С помощью этого сканера были получены данные для проектирования широкофюзеляжных комплектов, которые были распечатаны на 3D-принтере и прикреплены к кузову автомобиля.

Эти проекты демонстрируют важность 3D-сканирования и 3D-печати в автомобильной промышленности, позволяя точно воспроизводить детали и улучшать характеристики автомобилей. Они также сокращают затраты на сборку, ручной труд, время и материалы.

Перспективы развития автомобильной индустрии с использованием 3D-печати огромны и могут привести к ряду значительных изменений и преимуществ.

Во-первых, использование 3D-печати позволит автомобильным производителям создавать более сложные и инновационные детали и компоненты. Это может привести к улучшению производительности, эффективности и безопасности автомобилей. Например, производители смогут создавать более легкие и прочные детали, что приведет к снижению веса автомобилей и улучшению топливной экономичности.

Во-вторых, 3D-печать позволит автомобильным производителям производить детали на заказ и по требованию. Это может сократить время и затраты на производство и складирование запасных частей. Кроме того, это может улучшить обслуживание клиентов и снизить время простоя автомобилей в сервисе.

В-третьих, использование 3D-печати может снизить зависимость автомобильной индустрии от поставщиков запасных частей. Производители смогут создавать детали и компоненты внутри своих собственных производственных помещений, что может улучшить контроль качества и снизить риски прерывания поставок.

В-четвертых, 3D-печать может улучшить гибкость и адаптивность производства. Производители смогут быстро и легко изменять дизайн и конфигурацию деталей, что позволит им быстро реагировать на изменения в требованиях рынка и потребностях клиентов.

Наконец, использование 3D-печати может снизить экологическую нагрузку автомобильной индустрии. Благодаря возможности создавать детали на заказ и по требованию, производители смогут снизить количество отходов и избыточного производства. Кроме того, использование более легких и эффективных деталей может привести к снижению выбросов и потребления топлива.

Мы обязательно свяжемся с вами