Снизили время простоя производства с 3 месяцев до 24 часов

Решение отрасли

Задачи

- снизить время простоя производства

- увеличить срок службы поршня, чтобы менять деталь реже

Время, необходимое для замены детали — в течение этого времени производственная линия ПОЛНОСТЬЮ ОСТАНАВЛИВАЕТСЯ

На производственную линию молочного бренда нужен поршень для формирования стаканчиков для йогурта. Оригинальная деталь — из фрезерованного полиамида. Деталь подвергается разрушению, замену нужно заказывать. Время ожидания заказанной детали — 3 месяца. В это время производственная линия останавливается: компания несет убытки из-за остановки в производстве продукта.

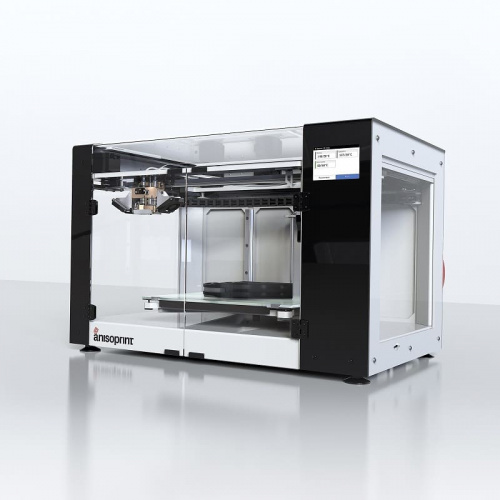

Увеличить срок службы и сократить время простоя производства можно, заменив деталь на напечатанную

на 3D-принтере Anisoprint Composer. Поршень из композитного углеволокна печатается за сутки, сокращая время простоя производства с 3 месяцев до 24 часов.

В основе лежит технология анизопринтинга — коэкструзии непрерывного композитного армирующего волокна с термопластичным полимером. Термопласты армируются непрерывными волокнами, формуются и отверждаются в рамках единого одностадийного автоматизированного процесса, без постобработки.

В результате получаются детали, в несколько раз прочнее, легче и дешевле таких же из традиционных материалов (металлов, пластика).