Применение аддитивных технологий в автомобильной отрасли может значительно ускорить процесс инноваций и производства.

Рассказываем историю успеха Farsoon Technologies в сотрудничестве с SAPW Automative Technology Co. Компании совместно разработали процесс и напечатали деталь - корпус ОВКВ (HVAC) на 3D-принтере Farsoon HT1001P. Блок ОВКВ размером 950x423x207 мм и используется для системы отопления, вентиляции и кондиционирования воздуха, устанавливаемой на приборной панели всех автомобилей, выпускаемых сегодня.

Производство блока ОВКВ: традиционные методы и сложности.

Традиционные технологии: метод ЧПУ

Оборудование ЧПУ является наиболее известным и широкоиспользуемым методом создания моделей, но высокая стоимость оборудования и высокие технические требования к персоналу создают сложности при производстве.

Также есть ограничения самого производства: диаметр инструмента, длина и зазор между режущими кромками предполагают, что для изготовления любой детали длиной более 100 мм, ее нужно делить на более мелкие части, а только после соединять в конечную деталь. Кроме этого, в процессе изготовления необходимо менять положение заготовки, в результате чего точность в значительной степени зависит от опыта персонала и качества удерживающих устройств, а не от точности, присущей оборудованию.

Этапы производства корпуса ОВКВ на станке с ЧПУ:

Шаг 1: Разделить модель детали на более мелкие части, запрограмировать работу станка для отдельной обработки каждой части.

Необходимое время: 4-6 часов для каждой части.

Шаг2: Резка всех деталей на фрезерном станке.

Необходимое время: 50 часов

Шаг 3: Постобработка.

Ручная обработка, обрезка, полировка и соединение секционных деталей.

Необходимое время: 4-6 часов на часть изделия.

Традиционные технологии: метод силиконового литья

Метод силиконового литья имеет существенные недостатки: высокая стоимость одной детали, низкая трудоемкость, длительное время сборки и низкая точность. Также силиконовая форма очень чувствительна к температуре. В условиях давления и нагрева силикон и жидкие материалы могут иметь значительную усадку в процессе отверждения. Кроме того, процесс изготовления силиконовой формы состоит из нескольких сложных этапов и методов, что приводит к тому, что точность размера конечного изделия не гарантируется, обычно более 0,5 мм/100 мм, в то время как при прототипировании автомобилей допуск составляет 0,2 мм/100 мм.

Этапы производства корпуса ОВКВ методом силиконового литья:

Шаг 1: Создание прототипа при помощи SLA технологии 3D-печати.

Необходимое время: 70 часов.

Шаг2: Литье силикона 1 этап.

Необходимое время: 6 часов для полного отверждения силиконовой резины.

Шаг 3: Подготовка силиконовой формы.

Извлечение прототипа SLA из формы, постобработка, удаление излишков силикона. Литье материала в силиконовую форму и отверждение.

Необходимое время: 4 часа.

Шаг 4: Удаление формы.

Удаление формы и полировка готового изделия.

Необходимое время: 6 часов.

Процесс литья силикона: ~ 120 часов, необходимых для изготовления одной формы-шаблона, а также формы и отливки одной готовой детали. Традиционный силиконовый процесс является трудоемким и требует нескольких человек для создания нескольких силиконовых форм. Точность может варьироваться от детали к детали, и процесс обычно измеряется днями, а не часами.

Преимущества 3D-печати для автомобильной промышленности.

Монолитное формирование сложной структурыКонструкция ОВКБ отличается многочисленными внутренними структурами. При изготовлении с использованием метода ЧПУ, ОВКВ придется обрабатывать в несколько этапов: сначала части изготавливают по отдельности, а затем их соединяют в единое изделие. Это отнимает много времени и сил, в то время как в местах соединения могут быть отклонения, которые создают проблемы с подгонкой. 3D-печать предусматривает выращивание сразу цельного изделия: деталь с более гладкой текстурой поверхности, более высокой прочностью, отсутствием точек соединения, а также экономией времени и труда. Это все влият на экономическую составляющую производства.

Свобода дизайна и инновацийТрадиционные процессы производства автомобилей со сложными конструкциями требуют специальных инструментов и обработки, таких как штамповка пресс-форм, которые имеют ограничения по размеру. Из-за этих ограничений при обработке отдельных деталей и конструкций проектирование выполнить крайне сложно. Это может поставить под угрозу функциональность детали при создании инновационного дизайна. В то время как 3D-печать — это процесс, не требующий инструментов, и преобразование сложной структуры неправильной формы в последовательную обработку слоев может дать полную свободу для дизайна и инноваций.

Сокращение цикла разработки автомобиля

Цикл разработки автомобиля зависит от времени запуска продуктов и состоит из длительного и сложного процесса от планирования продукта до выхода на рынок. Самый длинный цикл разработки автомобиля при помощи традиционного производства обычно занимает до 57 месяцев. Большая часть времени уходит на исследования и разработку деталей и их интеграцию, проверку системы, производство автомобилей и контроль качества. Наиболее трудоемкой работой является изготовление оборудования и разработка пресс-форм, на выполнение которых может уйти до года.

3D-печать Farsoon имеет множество технических преимуществ, которые основаны на быстром исправлении ошибок проектирования, повышении эффективности производства и снижении затрат на разработку.

По сравнению с традиционной разработкой пресс-форм, а также ковкой, литьем и другими сложными процессами при 3D-печати нет промежуточного звена, а значит цикл разработки сокращается.

Цикл прототипирования этой формы ОВКВ с помощью 3D-печати составляет всего 10 часов по сравнению с традиционными производственными процессами, 62 часа для ЧПУ и 120 часов для изготовления формы из силикона.

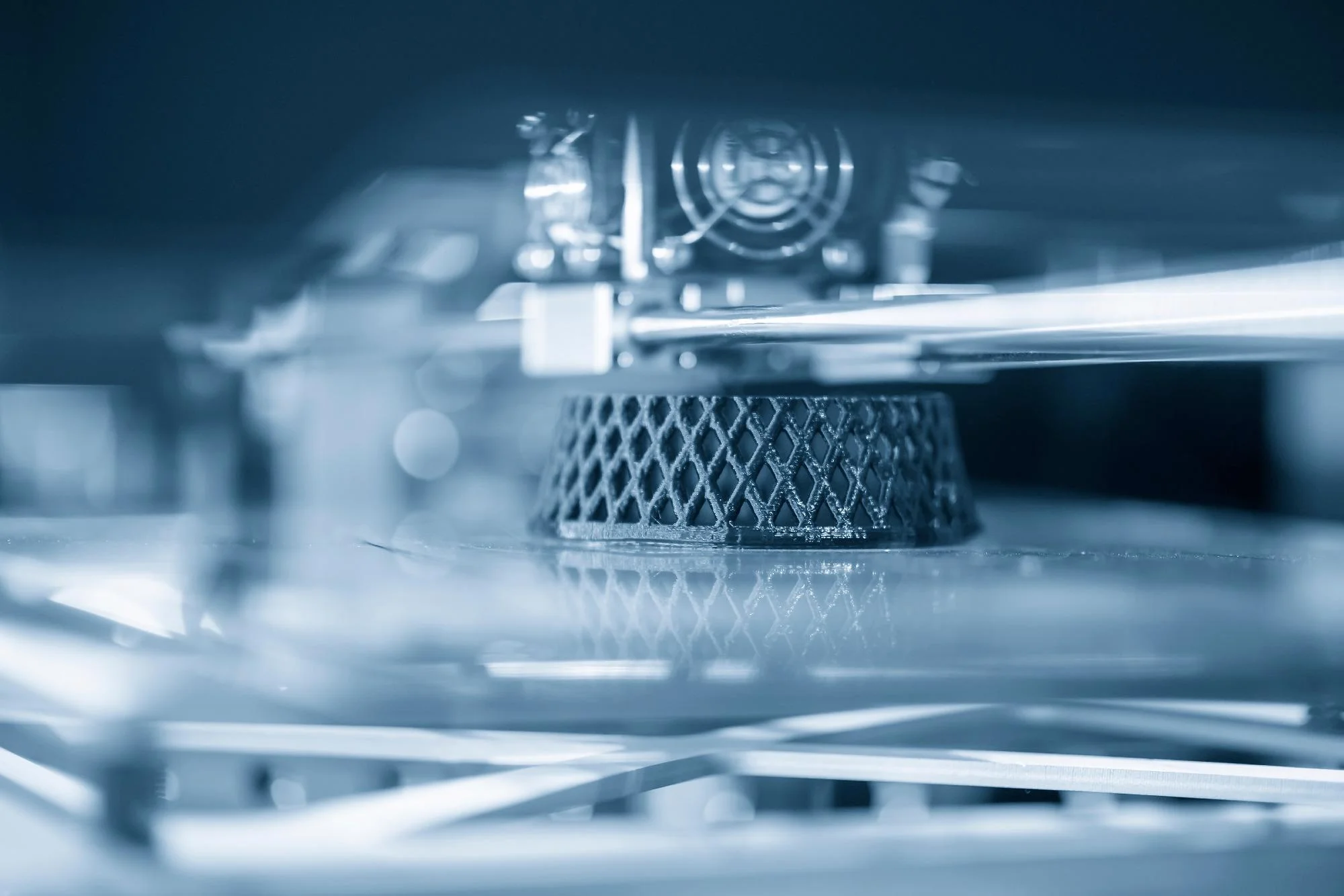

3D-печать при помощи системы селективного лазерного спекания HT1001P CAMS

Из-за того, что длина детали ОВКВ (HVAC) составляет 950 мм, при производстве в системах аддитивного производства SLS (селективное лазерное спекание) среднего размера 400 мм x 400 мм x 450 мм его нужно было бы построить из нескольких частей, затем собрать и отполировать. Это может вызвать проблемы с прочностью и точностью в местах соединения.

На производство деталей потребуется более 48 часов для обработки данных, спекания и постобработки.

Farsoon HT1001P, рабочая зона которого составляет 1000x500x450 мм, делает возможной печать ОВКВ (HVAC) в виде одной детали. Это не только повышает производительность, но и исключает процесс сборки и полировки мест соединения, а также сокращается срок изготовления и он составляет всего 10 часов.

HT1001P предназначен для индустриализации аддитивного производства с производительностью до 15 л/ч. HT1001P способен серийно производить многие детали с эффективностью

производства почти 100%, а также изготавливать крупногабаритныепротот ипы для автомобильной, аэрокосмической, потребительской и многих других отраслей промышленности. Способность к

высокотемпературному спеканию подходит для материалов с температурой спекания ниже 220°С.