Оставьте заявку

Мы обязательно свяжемся с вами

Ведущий интегратор 3D-решений в России и СНГ: от подбора оборудования до оказания услуг, включая сервис, печать, консалтинг, инжиниринг

#SIU_новости 28.07.2020

Энергетические приборы на основе электротехнической керамики стали востребованы для разработки инновационных решений, нацеленных на преодоление ограничений существующих технологий. Ученые создали новое семейство высокопроизводительных SOEC – электролитических твердооксидных ячеек – при помощи керамической стереолитографии. Классические плоские и гофрированные электролиты с высоким аспектным отношением распечатаны на 3D-принтере из оксида циркония, стабилизированного иттрием, и использовались для изготовления твердооксидных элементов.

Совершенствование конструкции представляет собой радикально новый подход и предполагает существенное влияние аппаратов преобразования или накопления энергии в будущих поколениях SOFC-материалов. Гофрированные устройства продемонстрировали увеличение производительности на 57% в режимах топливного элемента и совместного электролиза.

Твердооксидные топливные элементы (SOFC или ТОТЭ)- это своеобразные генераторы энергии с нулевым уровнем выбросов. Вещество способно преобразовывать водород в электричество с КПД выше 60%. Данный показатель может достигать 90% в комбинированных теплоэнергетических установках, при этом ТОТЭ считаются наиболее эффективным современным устройством генерации энергетического ресурса. Твердооксидные электролизеры (SOC)многослойные электрохимические элементы на основе керамики, состоящие из газонепроницаемого оксидно-ионного проводящего электролита с электродами с обеих сторон используются для преобразования энергии. Вещество обеспечивает более значимую производительность и обладает меньшей удельной электрической энергией, чем аналоги. Популярными материалами для SOC являются стабилизированный иттрием диоксид циркония (YSZ) в сочетании с манганитом лантана-стронция (LSM-YSZ) для кислородного электрода и Ni-YSZ для топливного.

Чтобы воспользоваться преимуществами прямого роста производительности путем корректировки конфигурации ячеек, было изучено несколько стратегий. Из-за строгих ограничений при производстве сложных керамических форм возникают различные проблемы. Например, расширение активной поверхности ячеек за счет гофрирования электролита непосредственно уменьшает ее внутреннее сопротивление, пропорционально увеличивая эффективность на проектную величину.

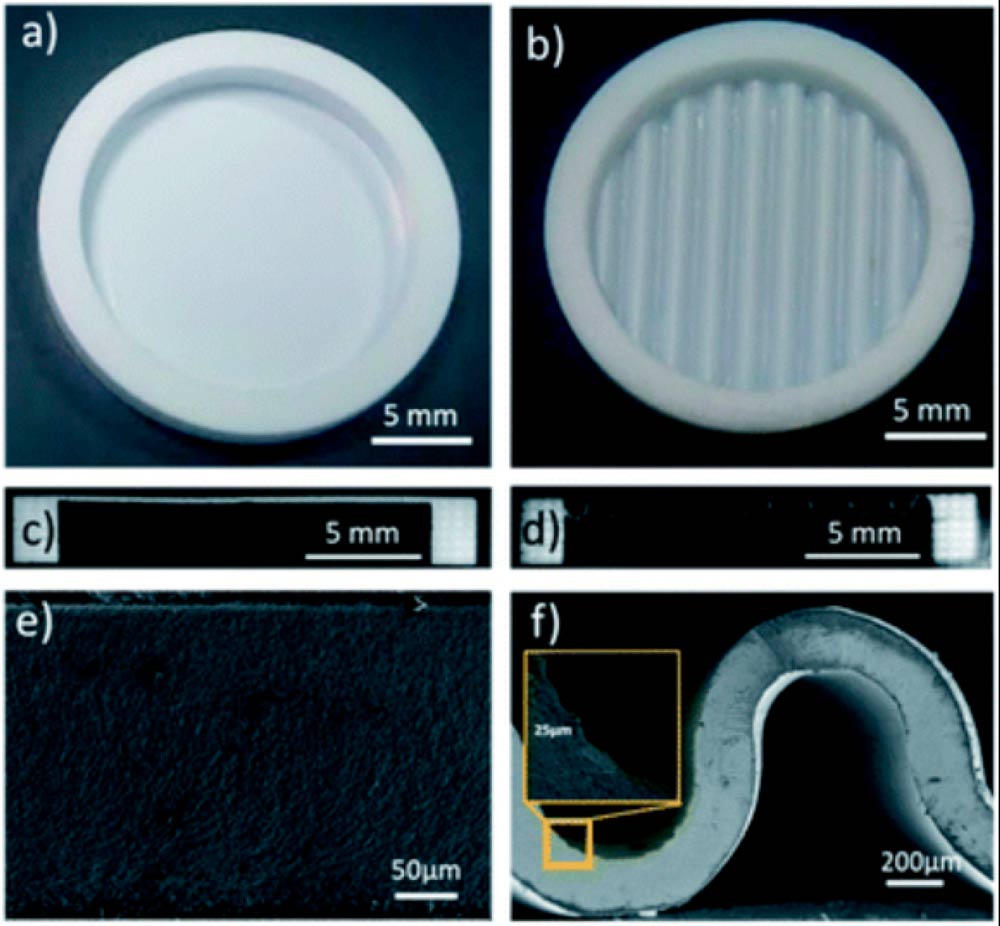

В опубликованном исследовании описано изготовление электролитов толщиной 250 мкм 8YSZ (8 молярных % иттрий-стабилизированного циркония) методом SLA-печати с гофрированной архитектурой, которая внутренне увеличивает рабочую площадь на 60% по сравнению с распечатанным плоским аналогом. В работе представлена комплексная характеристика электрохимических свойств обоих типов объектов в температурном диапазоне 800-900°С в режимах совместного электролиза SOFC и оксида углерода. Анализ импедансной спектроскопии клеток позволил идентифицировать механизм происхождения-усиления.

Изделия из YSZ изготовлены на керамическом 3D-принтере Ceramaker от 3DCeram. Система автоматизированного проектирования использовалась для разработки эскиза плоских и гофрированных мембран одинаковых диаметров 2 см (из которых 1,6 см для электродного осаждения, определяющего будущую активную часть ячейки) и толщиной 250 мкм, но с различными площадями поверхности (2,00 и 3,15 см2 соответственно). Эти мембраны были монолитно интегрированы с внешними кольцами для повышения механической стабильности и обеспечения герметизации на время тестирования.

Для получения заданных размеров применялся процесс масштабирования с учетом усадки в период спекания. STL-файлы автоматически создавались посредством программного обеспечения DMC для слайсинга геометрии модели и управления 3D-оборудованием. Также применялась безрастворительная УФ-фотоотверждаемая суспензия 3DMIX-8YSZ от 3DCeram. Замена растворителей фотополимеризующимися связующими позволила добиться высокой загрузки, хорошей однородности и низкой вязкости вещества.

Лезвия отрегулировали таким образом, чтобы наносить тонкий слой высотой 25 мкм. После нанесения фотоизолируемой суспензии УФ-полупроводниковый лазер, сфокусированный на платформе построения послойно воспроизводит рисунок, разработанный программным обеспечением с использованием зеркального растрирования. Под воздействием УФ-излучения фотоотверждаемый материал, содержащий мономер и фотоинициатор, действующий в диапазоне УФ-спектра локально затвердевает после процесса свободнорадикальной фотополимеризации.

3D-печатные детали YSZ признаны пригодными для работы в качестве электролитов в приложениях SOFC/SOEC. Напечатанные твердооксидные ячейки с плоской геометрией показали хорошую эффективность как в режиме топливного элемента, так и в схеме совместного электролиза. Гофрированные образцы показали улучшение, прямо пропорциональное увеличению их активной площади, достигнутому посредством 3D-структуризации.

Низкая деградация усиленных элементов была доказана при испытаниях на долговечность, продолжавшихся 600 часов в условиях высокой плотности тока.

Полученные результаты можно считать первым шагом к созданию принципиально нового поколения ТОТЭ с повышенной производительностью, связанной с изменением их конфигурации от плоской к трехмерной. Это улучшение включает изготовление структурных деталей со встроенной функциональностью. Методология объемной печати в данной сфере представляет собой универсальный подход, который увеличивает свободу проектирования для многофункциональных и долговечных устройств и является шагом вперед в революции аддитивного производства в энергетическом секторе.

Мы обязательно свяжемся с вами